Met enige trots laat labmanager Jelle Boomstra een paar produkten zien van de 3D-printers uit zijn 'fablab'; het Utrechtse ProtoSpace. Een felgekleurde designvaas en een mini-Eiffeltoren van kunststof. Ze zijn helder van kleur en overduidelijk opgebouwd uit sliertjes op elkaar gedrapeerd polymeer. Uit een ander apparaat komen objecten van iets dat op ruw aardewerk lijkt. Een stukje maliënkolder met gevlochten schakels en een mini-modelhuis inclusief ingerichte kamers en poppetjes. Ook deze hebben kleur, zij het een beetje grauw door het mengen met het composiet waar het van is gemaakt.

De techniek mag dan nog zijn beperkingen hebben zoals je kunt zien aan de objecten die het apparaat produceert, het simpele feit dat een tastbaar driedimensionaal ding uit een printer rolt die eerder enkel tekst en beelden op papier kon zetten is zo bijzonder dat de meeste mensen ervan onder de indruk zijn, zegt Boomstra. 'Vergelijk het met een digitale foto van vijftien jaar geleden. Die vonden we toen ook spectaculair, terwijl er eigenlijk alleen maar gekleurde vierkantjes op papier stonden.'

Poeder of sliertjes

Grofweg zijn er twee soorten technieken voor 3D-printen, ieder met talloze variaties. De eerste is gebaseerd op het aan elkaar plakken van materiaal uit een groot reservoir. Bijvoorbeeld een bak met poeder waarop een printerkop een bindmiddel spuit. Het poeder verhardt op de gewenste plaatsen. Vervolgens wordt een nieuwe laag poeder aangebracht en de printerkop spuit een nieuwe laag. In plaats van poeder kun je ook een vloeibaar polymeer gebruiken dat met (UV-)licht laag voor laag wordt uitgehard. Of een metaalpoeder dat met een laser wordt gesinterd. De resolutie van deze printers ligt zo rond de 50 micrometer (een twintigste van een millimeter).

De tweede soort printer is gebaseerd op het laag voor laag spuiten van materiaal, meestal gesmolten polymeer. Bijna alle zelfbouwmachines werken volgens dit principe. Nadeel is dat je materiaal een drager nodig heeft en je dus geen overhangende delen of losse schakels van een ketting kunt printer hiermee. Je kunt fijne details printen maar de laagdikte is afhankelijk van de opening van de spuitmond voor het polymeer, typisch zo'n halve millimeter doorsnee tot kleiner dan een tiende millimeter.

ProtoSpace heeft beide types 3D-printers staan. De eerste is een commercieel apparaat dat 'zo veel als een mooie auto' heeft gekost. Het poeder is een composiet met geheime samenstelling gebaseerd op gips. Het bindmiddel dat de leverancier aanbeveelt bestaat voornamelijk uit water en alcohol. Andere composieten kunnen ook worden gebruikt, vertelt Boomstra: 'Iemand heeft zelfs eens beendermeel met rijstwijn gebruikt. Op die manier zou hij nieuwe botten kunnen printen.' Als het hele object klaar is wordt het overige poeder met lucht weggeblazen en hergebruikt. Het nogal brosse object wordt dan in de secondenlijm gedoopt om het te verharden. Eventuele losse onderdelen zoals schakels van kettingen kun je loshalen door het geheel nog eens in de slaolie te dopen.

Zelfbouw

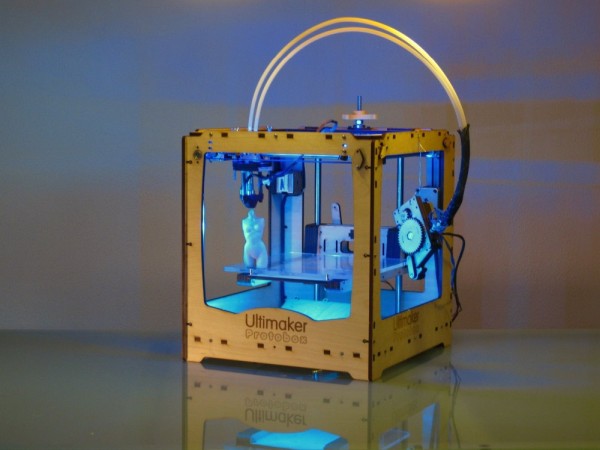

Het tweede apparaat dat ProtoSpace heeft staan is een zelfgebouwd tafelmodel 3D-printer die iedereen als bouwpakket op internet kan kopen: de Ultimaker. Ook dit apparaat heeft een printerkop die ditmaal gevoed wordt met een draad plastic, polylactaat (PLA) in het geval van de Ultimaker. Een andere mogelijkheid is ABS (acrylonitril-butadieen-styreen), het materiaal waar legoblokjes van worden gemaakt. Nadeel van dat materiaal is dat het eerder de neiging heeft om krom te trekken tijdens het printen, zegt Boomstra. Dat is op te lossen door tijdens het printen te koelen langs de spuitkop.

Het plastic wordt in de printerkop gesmolten en met een stappenmotor door de nozzle gedrukt. De printerkop spuit vervolgens laagje voor laagje het polymeer in de juiste vorm, aangestuurd door een gewone PC over de USB-poort. Sinds dit jaar kunnen de ontwerpers verschillende kleuren polylactaat kiezen. Voorheen werden alleen zwart en wit geleverd, vertelt Boomstra. Veel andere soorten plastic zijn er nog niet beschikbaar voor dit type printers volgens hem. 'Het probleem is dat fabrikanten een draad moeten maken met exact deze dikte. Dat is maatwerk en blijkbaar niet interessant voor de industrie. Ik zou graag een combinatie willen printen van een wateroplosbaar polymeer en een thermoplast die niet oplosbaar is. Dan kun je namelijk ondersteuningen printen voor een overhang, en die later wegwassen met water.'

In de toekomst moeten 3D-printers goedkope onderdelen gaan printen, luidt de verwachting. Die onderdelen gaat de fabrikant in digitale vorm online zetten of ze worden met 3D-scanners gedigitaliseerd. Boomstra denkt dat een 3D-printer niet zozeer iets wordt dat je thuis hebt: 'Je gaat naar de kopieerwinkel of bouwmarkt en laat je stofzuigerkop, auto-onderdeel of stuk speelgoed uitprinten.'

Organen printen

Toch wordt 3D-printing al lang toegepast in de medische wereld. Je kunt er namelijk prima protheses op maat mee maken. Vaak worden eerst modellen uitgeprint bijvoorbeeld in composiet, die vervolgens worden nagemaakt met het gewenste prothese-materiaal. Diverse onderzoekers claimen dat ze organen printen. De Amerikaan Anthony Atala geeft presentaties waarbij hij een nier print. De nier bestaat uit een kunststof en is dus verre van levensvatbaar. Het Amerikaanse bedrijf Organovo print wel stukken bloedvat met levende cellen maar heeft die nog niet in patiënten geïmplanteerd.

In het UMC Utrecht staat een 3D-printer die hard op weg is levend materiaal te printen. Jos Malda, universitair docent bij de groep Orthopaedie heeft als missie om bijvoorbeeld versleten knieën zodanig te herstellen dat geen kunstknie meer nodig is. Hij legt uit: 'Als het kraakbeen van een gewricht versleten is worden er nu vaak actieve cellen in het gewricht geplaatst. Je hoopt dan dat die het weefsel herstellen. Vaak ontwikkelt zich toch artrose, het is dus een tijdelijke oplossing.'

Malda wil een implantaat maken dat zoveel mogelijk lijkt op bestaand kraakbeen. Dat bestaat uit diverse lagen georganiseerd collageen die stevigheid geven. In die lagen zitten cellen die verschillende functies hebben. Ze maken bijvoorbeeld nieuw collageen voor de stevigheid en proteoglycanen, suikerhoudende eiwitten die als een spons fungeren en de soepelheid en sterkte van kraakbeen garanderen. 'Wij hebben laten zien dat die lagen echt verschillend zijn. De organisatie van cellen is dus cruciaal. Het blijkt dat het kraakbeen na een beschadiging niet goed aangroeit als die organisatie in het implantaat ontbreekt.'

Stevig polymeer

Het implantaat dat Malda maakt bestaat daarom uit een hydrogel als matrix voor de stevigheid gemengd met verschillende levende cellen. Om die hydrogel met cellen in de juiste vorm te krijgen gebruikt hij een 3D-printer. Het apparaat lijkt veel op de printers die gesmolten polymeer gebruiken. De printerkoppen spuiten laagjes hydrogel gemengd met de juiste cellen op de juiste plek, in de vorm van het defect in de knie van de patiënt.

Veel onderzoek zit in het selecteren van de juiste hydrogel. Dat mag uiteraard niet giftig zijn, het moet afgebroken worden na het implanteren in hetzelfde tempo als waarin de cellen nieuw weefsel produceren. Het mag de cellen niet hinderen in hun groei. Maar tegelijkertijd moet het stevig genoeg zijn om te printen. De eerste tests werden gedaan met alginaat dat door crosslinken met calciumionen geleert. Maar alginaat bleek in de benodigde lage concentraties niet stevig genoeg.

Samen met Wim Hennink, hoogleraar farmacie in Utrecht, is een polymeer ontwikkeld dat aan al die eisen voldoet. Een blok-copolymeer bestaand uit een gefunctionaliseerd polylactaat en een polyethyleenglycol kan met een beetje warmte geleren waardoor het stevig genoeg is om tijdens het printen in vorm te blijven. Na het printen wordt het materiaal met licht beschenen worden waardoor het uithardt. Cellen (chondrocyten) die de onderzoekers ermee mengden bleven leven. Belangrijk is nu om uit te zoeken of de cellen ook genoeg weefsel produceren om nieuw kraakbeen te maken, zegt Malda. Binnen vier jaar denkt hij te weten of zijn implantaat goed groeit en veilig is. Dan kan het in patiënten worden getest.

Dit artikel is gepubliceerd in C2W16, 1 oktober 2011.